Automatisch Kosten senken

Erste Erfahrungen im Lagern von Blechen und Langgut hat die Tochtergesellschaft der deutschen Schletter GmbH an ihrem Gründungsort Tucson, Arizona, gesammelt. Dort hat das Material in Kragarmregalen gelegen und ist durch Stapler zu den Anlagen transportiert worden. Christoph Hackner, Vice President of Manufacturing der Schletter Inc., erläutert beim Rundgang, warum man für das Werk in Shelby, North Carolina, ein neues Konzept gewählt hat. »Schon in der Frühphase der Bauplanung stand fest, dass wir in Automatiklagersysteme investieren wollten. Ziel war es, eine nachhaltige wirtschaftliche Strategie für das Handling von Rohmaterial und Halbfertigteilen zu entwickeln.«

Das sei gelungen, wie Hackner betont. Maschinen seien auf kurzen Wegen zeitsparend über das Lager miteinander verbunden, das in dem Fall als Fördertechnik agiere. Diese Möglichkeit nutze das Unternehmen auch, um nachts und vor allem von Freitagmittag bis Samstagmorgen mannlose Schichten oder Geisterschichten, wie die Amerikaner sagen, zu fahren. Abgesehen davon habe man den Staplerverkehr im Gebäude stark reduzieren können, auf diese Weise ein sicheres Arbeitsumfeld geschaffen und Beschädigungen am Material minimiert. Letztlich sei das Ziel erreicht worden, die Intralogistikkosten zu senken.

Blechlager als Versorgungsachse

Eine Spaltanlage schneidet das in Form von Coils angelieferte Dünnblech zu und schiebt die Tafeln auf eine Flachpalette, die ein Scherenhubtisch in das STOPA COMPACT Automatiklager fährt.

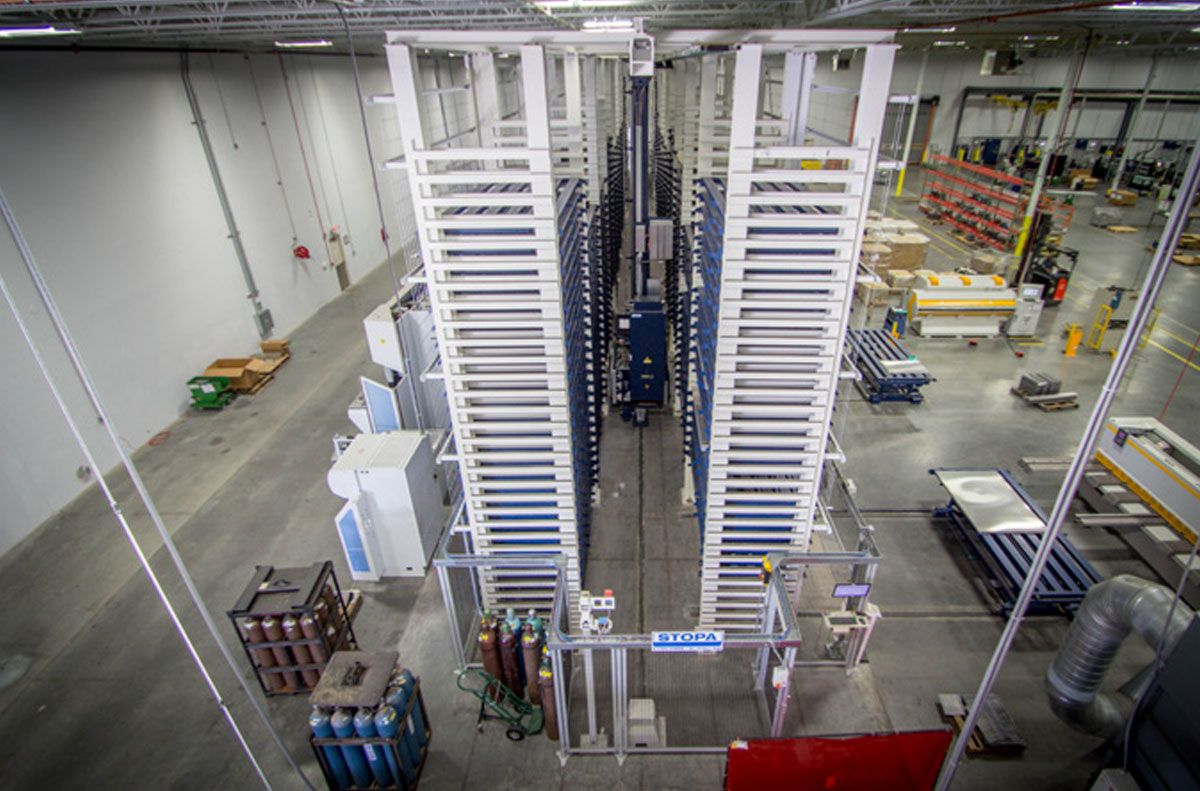

Das in Form von Coils angelieferte Dünnblech schneidet eine Krasser CENTURIO Spaltanlage auf die gewünschten Abmessungen zu und schiebt die Tafeln auf eine Flachpalette, die auf einem Scherenhubtisch liegt. Dieser fährt die Bleche in das STOPA COMPACT Automatiklager, wo sie das Zweimast-Regalbediengerät aufnimmt. Weiteres Material führt der Betreiber dem Lager, für das der Startschuss im Oktober 2013 gefallen ist, an einer manuellen Einlagerstation zu. Das rund 51,5 Meter lange, 8,4 Meter hohe und 5,5 Meter breite Blechlager, das wie das Langgutlager von der STOPA Anlagenbau GmbH, Achern-Gamshurst, stammt, schlägt je Schicht sechs bis acht Tonnen Stahl und Aluminium um. Ausgelegt für Blechtafeln im Groß- und Mittelformat, versehen mit 781 Palettenplätzen und zwei Beladehöhen, beliefert das Lager mehrere Bearbeitungsmaschinen. Hierzu zählt eine TRUMPF Laserschneidanlage TruLaser 5030. Sie ist durch einen Doppelwagen – bestehend aus einem Beladewagen sowie aus einem Entladewagen in Portalbauweise – und durch eine automatische Handlingeinrichtung an das Lager angegliedert. Der Doppelwagen bringt Tafeln aus dem Lager zur Maschine und Halbzeuge zurück. Dazu Hackner: »Das Rücklagern von Halbzeugen ist für uns Routine, weil das Blechlager auch als Versorgungsachse zu den anderen Anlagen fungiert.« So fährt zum Beispiel ein Transportwagen gelaserte Teile zu einem RAS Multibend-Center, das Schletter zum Auf- und Abwärts-Schwenkbiegen einsetzt und das ein Roboter mit Zuschnitten versorgt. Außerdem sind zwei TRUMPF Biegemaschinen sowie eine RAS Blechschere über Transportwagen angebunden. Den Biegemaschinen und der Blechschere wird das Material manuell übergeben. An den Stationen installierte Barcodescanner, mit denen die Bediener ausgedruckte Transportaufträge scannen, erleichtern den Zugriff auf das jeweils benötigte Material. Bei jeder Ein- oder Rücklagerung erfasst eine Wiegeeinrichtung das Gewicht. Da der Betreiber auch an die Zukunft denkt, hat er sich eine Option für Erweiterungen offengehalten und eine Fläche für zwei Stationen zur Anbindung einer Stanzmaschine TruPunch 5000 eingeplant.

Hackner schaut dem Regalbediengerät (RBG) hinterher, das eine einzulagernde Flachpalette aufgenommen hat und Richtung Lagerplatz beschleunigt. »Wir haben uns für ein besonders leistungsstarkes RBG entschieden, das bei der Längsfahrt eine Geschwindigkeit von bis zu 150 Meter in der Minute erreicht.« Insofern kann das RBG die gut 51 Meter lange Strecke zwischen den zweireihig angeordneten 26 Regalblöcken des Lagers schneller bewältigen. Dadurch verkürzen sich die Materialbereitstellungen und somit die Wartezeiten für die Mitarbeiter, während parallel dazu die Produktivität an den Stationen steigt. Es gibt aber auch Fälle, in denen es besser wäre, sanfter anzufahren und zu bremsen. Dafür kann der Bediener in den Artikelstammdaten geringere Beschleunigungs- und Geschwindigkeitswerte hinterlegen und so die Prozesssicherheit erhöhen.

Durch die Investition in zwei Automatiklager von STOPA profitiert Schletter von kurzen Versorgungswegen zu seinen Bearbeitungsmaschinen, mannlosen Schichten, Zeitgewinn und letztlich von nachhaltig gesunkenen Intralogistikkosten.

Unternehmen

Schletter Inc.: Spezialist für Solarmontagesysteme

Die 2008 in Tucson, Arizona (USA), gegründete Schletter Inc. entwirft, entwickelt und produziert Solarmontagesysteme aus Stahl und Aluminium, die sie in Nord- und Südamerika vertreibt. Seit der Gründung hat Schletter Inc. Fotovoltaik-Montagesysteme für über ein Gigawatt Leistung gefertigt. Das Unternehmen, das rund 200 Mitarbeiter beschäftigt, bietet Dach- und Bodenmontagesysteme für Fotovoltaikanlagen an, die für Wohn- und Gewerbegebäude sowie für Energieversorger konzipiert sind. Zu den Kunden zählen vor allem Projektentwickler und Solarinstallateure. Zweiter Produktionsstandort neben Tucson ist der heutige Hauptsitz Shelby, North Carolina. Allein dort schlägt das Unternehmen täglich Material im Gewicht von gut 100 Tonnen um.

Schletter Inc. ist eine unabhängige Tochtergesellschaft der Schletter GmbH, Kirchdorf bei Haag in Oberbayern, die Tochterunternehmen in elf Ländern mit weltweit mehr als 1.300 Mitarbeitern betreibt. Hinsichtlich der Solarmontagesysteme blickt die Schletter Gruppe auf über 20 Jahre Erfahrung zurück.

Mehr Produktionsfläche durch Langgutlager

Durch den Einsatz eines besonders leistungsstarken Regalbediengeräts verkürzen sich die Materialbereitstellungen und somit die Wartezeiten für die Mitarbeiter, während parallel dazu die Produktivität an den Stationen steigt.

Ein Doppelwagen – bestehend aus einem Beladewagen sowie aus einem Entladewagen in Portalbauweise – transportiert Tafeln aus dem Lager zu einer Laserschneidanlage und Halbzeuge zurück.

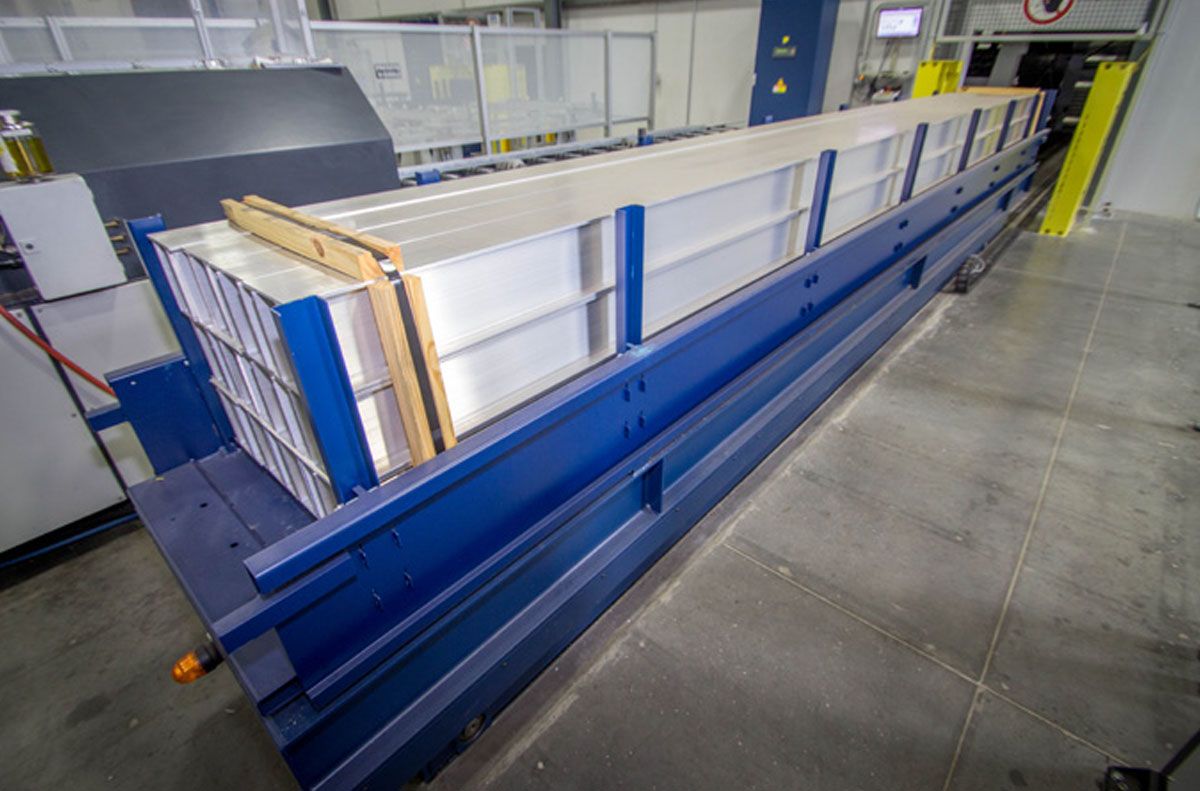

Als Ladungsträger dienen 830 x 600 x 6.626 Millimeter (B x H x T) große Kassetten, die für eine Nutzlast von maximal je 1.500 Kilogramm ausgelegt sind.

Ein überfahrendes Regalbediengerät lagert die Kassetten in den zwölf Gassen des Langgutlager ein und aus.

Im STOPA Langgutlager LG-B1,5, das im August 2013 in Betrieb gegangen ist und je Schicht fünf bis sechs Tonnen Material umschlägt, bevorratet Schletter hauptsächlich Aluminium-Strangpressprofile. Als Ladungsträger dienen 222 jeweils 830 x 600 x 6.626 Millimeter (B x H x T) große Kassetten, die für eine Nutzlast von maximal je 1.500 Kilogramm ausgelegt sind. Ein überfahrendes RBG lagert die Kassetten in den zwölf Gassen des Systems ein und aus. Das etwa 8,5 Meter hohe, inklusive Wartungsbrücke 34,5 Meter lange und 7,3 Meter breite Lager versorgt die angebundenen Sägen, die Schletter manuell, automatisch und halb automatisch betreibt, über vier Auslagerstationen. Zudem ist das Langgutlager mit einer Einlagerstation ausgestattet. Hackner entfaltet eine Zeichnung. »Da die Anlage nahe des Wareneingangs und der Sägen montiert ist, haben wir kurze Wege zu den Maschinen. Der wesentliche Vorteil des Langgutlagers liegt aber darin, dass der Sägerei aufgrund der raumsparenden Lagerung der Profile erheblich mehr Fertigungsfläche zur Verfügung steht und wir unseren Mitarbeitern ein komfortables Materialhandling ermöglichen.«

Angeforderte Profile fahren die Stationen im Automatikmodus, von Scannern überwacht, direkt an die Sägen. Infolgedessen sparen die Bediener Zeit, die sie für die Maschinenbeschickung und somit für Produktivitätssteigerungen verwenden. Zusätzlicher Zeitgewinn ergibt sich durch Vorlagerplätze an den Auslagerstationen, die das System nutzt, um die Zykluszeiten der Materialversorgung auf ein Minimum zu reduzieren.

Auch das Thema Rücklagerungen hat STOPA in der Sägerei gelöst. Ein wichtiger Punkt, denn es ist häufig notwendig, ein halb offenes Bund wieder einzulagern. Zumal die Strangpressprofile in größeren Bunden vom Presswerk kommen und nicht immer sofort in dieser Menge verarbeitet werden. Beim Rücklagern erleichtern die Wiegeeinrichtungen der Stationen die Bestandserfassung.

Datenaustausch über SAP-zertifizierte Schnittstelle

Das Langgutlager versorgt die angebundenen Sägen auf kurzen Wegen über vier Auslagerstationen.

Der wesentliche Vorteil des Langgutlagers liegt darin, dass der Sägerei aufgrund der raumsparenden Lagerung der Profile erheblich mehr Fertigungsfläche zur Verfügung steht.

Die Systemsteuerung besteht beim Blechlager aus einem Industrie-PC mit integrierter Slot-SPS, beim Langgutlager mit einer integrierten Soft-SPS. Beide Lager sind an das von SAP gelieferte ERP-System des Betreibers angebunden. Der Datenaustausch hinsichtlich der Lagerbestände und der Materialanforderungen für Arbeitsaufträge laufen über eine von SAP zertifizierte IDoc-Schnittstelle. Dabei handelt es sich um ein proprietäres Transportprotokoll, über das die Lagerverwaltung im SAP-System abgebildet wird. Das ERP-System führt die Stammdaten und die kompletten Bestände stets zeitnah. Produktionsaufträge plant das Unternehmen ebenfalls im SAP-System, das diese als Transportaufträge an die STOPA Lagerverwaltungssysteme (LVS) schickt.

Das LVS des Blechlagers teilt die Materialien den Lagerplätzen dynamisch (chaotisch) zu, verwaltet die TARA-Gewichte der Paletten, arbeitet manuell initiierte Ein- und Auslageraufträge ab, steuert und überwacht Fahraufträge und führt Diagnosefunktionen aus.

Sind die Profile, die in einer Langgutkassette gelegen haben, restlos verarbeitet, läuft diese in einen Leerkassetten-Pool. Daraus fordert der Bediener für neues Material jeweils eine beliebige Kassette an und verbucht den Wareneingang darauf. Die Verwaltung der Profile und der einheitlichen Kassetten übernimmt das LVS.

Hackner lehnt am Anlagenbedienpult des Blechlagers, über dessen grafische Benutzeroberfläche sich das Lager einfach bedienen lässt. »Vor der Entscheidung haben wir drei Alternativen geprüft. Für STOPA haben wir uns letztlich wegen des Preises, der hohen Verfügbarkeit, die wie zugesagt bei 99 Prozent liegt, und der Servicebereitschaft entschieden, die STOPA auch in den USA bietet. Zum Erfolg des Projekts haben die Erfahrungen von STOPA sowie dessen enge Zusammenarbeit mit TRUMPF und RAS beigetragen. Im Hinblick auf die Amortisationszeit rechnen wir mit fünf Jahren.«

Autor: Jürgen Warmbol

Vertrieb Ansprechpartner

Holger Dehmelt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Rolf Eckhardt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Andreas Pahl

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst