Blechlager mit inneren Werten

Mit dem STOPA COMPACT II ist ein neues automatisches Blechlagersystem auf dem Markt, das gegenüber seinem Vorgänger unter anderem mehr Palettenplätze bei gleichem Lagervolumen, verringerte Zykluszeiten, ein intelligentes Energiemanagement und eine noch höhere Prozesssicherheit bietet. Ein deutlicher Mehrwert, von dem beispielsweise die Rötzer Maschinenbau GmbH profitiert.

Egal von welcher Seite man die Werkshalle der Rötzer Maschinenbau GmbH in Rottenburg/Laaber betritt, das etwa 90 Meter lange, 6,6 Meter hohe und 5,6 Meter breite STOPA COMPACT II springt sofort ins Auge. Was primär zählt, sind aber die ›inneren Werte‹ des Blechlagersystems, das die STOPA Anlagenbau GmbH, Achern-Gamshurst, entwickelt hat. Einer dieser Werte wirkt sich angesichts der Länge des Lagers besonders stark aus: Durch die beim COMPACT II reduzierten oberen und unteren Anfahrmaße werden in den meisten Fällen gegenüber der Vorgänger-Bauweise in jedem Regalblock zwei Lagerfächer hinzu gewonnen.

Alfred Rötzer, der das Unternehmen zusammen mit seinem Bruder Christian leitet, deutet auf die patentierte Wiegeeinrichtung, die in die Lasttraverse des Regalbediengeräts (RBG) integriert ist. »Da die Wiegezellen in die Palettenlauffläche eingebaut sind, verringert sich die Wiegezeit deutlich. Weil folglich auch die Zeit für ein komplettes Lagerspiel sinkt ist eine höhere Zahl an produktiven Zyklen je Schicht möglich.«

Intelligentes Energiemanagement

STOPA COMPACT II ist ein neues automatisches Blechlagersystem, das gegenüber seinem Vorgänger einen deutlichen Mehrwert bietet.

Zu den weiteren Vorteilen des neuen Lagersystems gehört sein intelligentes Energiemanagement, das dazu beiträgt, je nach Anlagenkonfiguration bis zu über 20% Strom einzusparen. Ein ökologischer und zugleich ökonomischer Vorsprung, der darauf basiert, dass STOPA anstelle des früher verwendeten schweren Antriebsmotors zwei leistungsfähige, leichte Getriebemotoren und außerdem eine kompaktere Traverse einsetzt und auf diese Weise das Gesamtgewicht um etwa eine halbe Tonne reduziert.

Ferner lässt sich generatorische Energie, die zum Beispiel beim Senken der Traverse entsteht, über eine Zwischenkreiskopplung unter anderem direkt für den Fahrwerksmotor nutzen. Ein Prozess, der intelligente Antriebssteuerungen voraussetzt und vor allem dann wirkt, wenn häufig mehrere Antriebe des RBG gleichzeitig starten und bremsen.

Daneben bietet STOPA optional die Rückeinspeisung der generatorischen Energie ins Versorgungsnetz an. Dies betrifft Energie, die sonst verloren ginge, weil Bremswiderstände sie in Verlustwärme umwandeln würden. Um eine Netzrückspeisung zu ermöglichen, sind geeignete Rückspeiseeinheiten und die Zulassung vom Netzbetreiber erforderlich. Alfred Rötzer blättert in der Auftragsbestätigung des Blechlagerherstellers. »Bislang arbeiten wir nicht mit der Energierückeinspeisung. Wir können sie aber auch im Nachhinein integrieren lassen.« Das macht allerdings erst Sinn, sobald die Zahl der Lagerbewegungen ein bestimmtes Niveau erreicht.

Unternehmen

Rötzer Maschinenbau: 8.000 Tonnen Blech im Jahr

Die Rötzer Maschinenbau GmbH ist 1948 in Rottenburg/Laaber gegründet worden. Der Lohnfertiger verarbeitet Blechtafeln im Klein-, Mittel- und Großformat sowie sehr viele Sonderformate. Als Material verwendet das Unternehmen Stahlblech, verzinktes Stahlblech und Edelstahl in Dicken von zwei bis sechs Millimeter. Die Umschlagmenge liegt bei rund 8.000 Tonnen im Jahr. Rötzer arbeitet im Zwei-Schicht-Betrieb. Darüber hinaus laufen die Stanz- Laser-Maschinen nachts mannlos durch. Die Hauptabnehmer des Unternehmens, das etwa 120 Personen beschäftigt, findet man im Umkreis von 100 Kilometern in den Branchen Energietechnik, Heiztechnik und allgemeiner Maschinenbau.

Exakter positionieren

Ein Highlight des RBG ist seine variable Beschleunigung. Alfred Rötzer vergrößert auf einem Bedienterminal ein Fenster des Lagerverwaltungssystems. »Wir haben für jedes Material einen Reduzierwert hinterlegt, damit das RBG gegebenenfalls weniger stark beschleunigt, die Übergänge beim Ziehen langsamer überfahren werden und die Tafeln nicht verrutschen. Durch die Reduzierwerte erhöhen wir die Prozesssicherheit, besonders wenn wir verzinkte geölte Bleche transportieren, und sparen zusätzlich Energie. Hinzu kommt, dass sich am Hubwerk der Polygoneffekt minimiert und bei der Längsfahrt der Einfluss der Schienenstöße sinkt. Bei nicht rutschendem Material oder leerem RBG arbeitet das System dagegen mit der höchsten Beschleunigung. Abgesehen von diesen Vorteilen hat STOPA am RBG die Überfahrmaße verringert, damit das Automatiklager noch kompakter ausfällt. Für die Stromübertragung verwendet der Hersteller eine Kompaktschleifleitung, die mehr Reserve im Hinblick auf eine spätere Erweiterung des Lagers bietet und sich im Ersatzteilfall einfacher austauschen lässt.

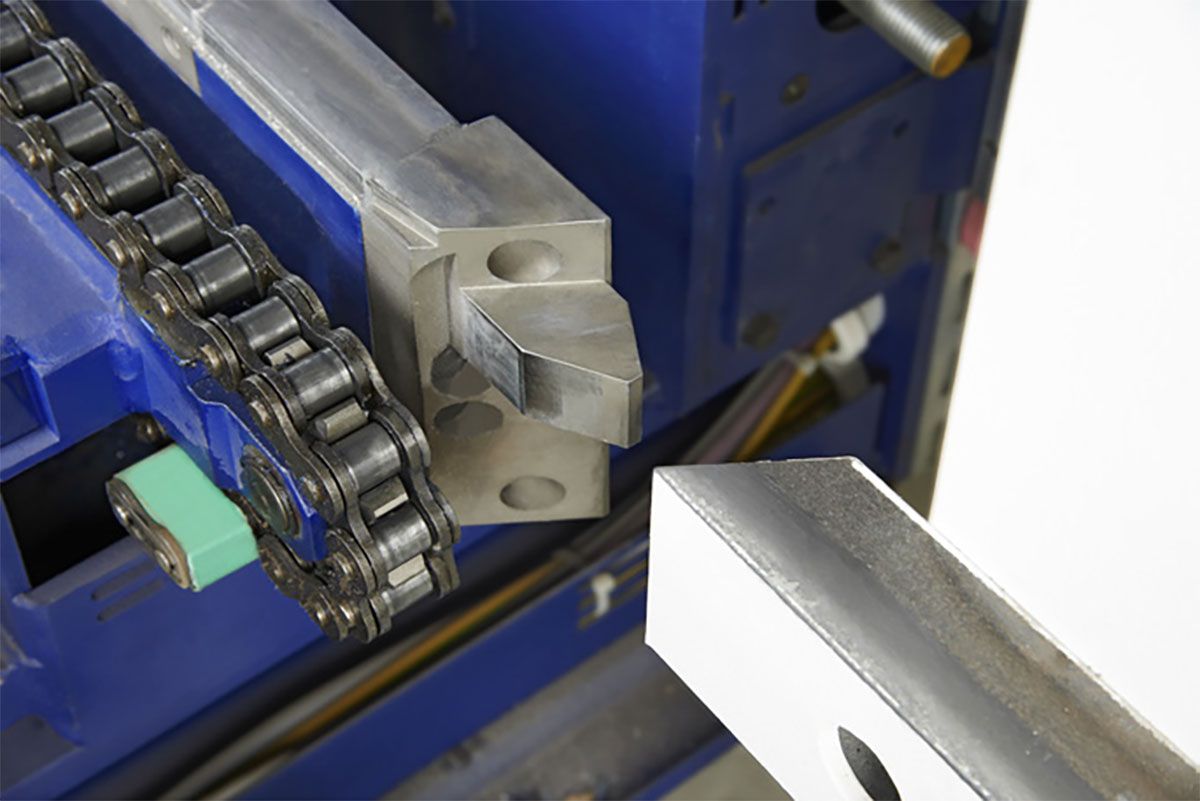

Zudem laufen die Systempaletten im STOPA COMPACT II aufgrund eines überarbeiteten Konzepts gedämpfter als im STOPA COMPACT I. Damit wird die Gefahr des Verrutschens von Blechen noch geringer als bisher. Der Betreiber profitiert erneut von exakteren Positionierungen und einer höheren Prozesssicherheit sowie von einer längeren Lebensdauer durch minimalen Verschleiß. Basis hierfür ist ein schräger Übergang zwischen der Lasttraverse und den Lagerplätzen, den die Auflagerollen der Paletten leichter und ruhigerer passieren, sowie der Verzicht auf die sonst eingesetzten Bugrollen. Überdies ist die Traverse mit auswechselbaren gehärteten Andockstücken ausgerüstet, die eine hohe Standfestigkeit aufweisen.

Alles unter Kontrolle

Der Scherenhubtisch der Warenein- und Ausgangsstation ist mit Ablagestempeln für Einund Auslagerungen und mit steckbaren Anschlägen für ein Koordinateneck ausgerüstet.

Die Lasttraverse arbeitet außerdem mit einer elektronischen Synchronwelle anstelle der herkömmlichen mechanischen, welches mit für die kleinere Bauhöhe und das geringere Eigengewicht verantwortlich ist. Ferner wird der Kettenverschleiß durch ein Federpaket lostrumseitig ausgeglichen, damit die Vorspannung der Kette lange erhalten bleibt.

Obendrein ist die Traverse mit einer als Baugruppeneinheit vormontierten Fach -1 Kontrolle ausgestattet, die für zusätzliche Prozesssicherheit beim Betrieb mit mehrfacher Beladehöhe sorgt.

Pluspunkte sammelt das STOPA COMPACT II auch durch seinen geringeren Wartungsaufwand. Ein Vorteil, der unter anderem auf einer über die Betriebszeit ausgleichenden Hubkettenspannung, präziseren Hubführungsrollen und einem reduzierten Teile- und Komponentenspektrum beruht. Folglich sinken die Wartungskosten und die Stillstandszeiten. Weil man zudem keine Aushubhydraulik benötigt und somit keine Leckagen entstehen können, arbeitet das neue Blechlager zugleich ökologischer.

Komfortable Mensch-Maschine- Schnittstelle

Da STOPA das Gesamtgewicht des RBG durch leichte Getriebemotoren und eine kompaktere Traverse um etwa eine halbe Tonne reduziert hat, lassen sich über 20 Prozent Strom einsparen.

Der schräge Übergang zwischen der Lasttraverse und den Lagerplätzen, den die Auflagerollen der Paletten leichter und ruhigerer passieren, führt zu exakteren Positionierungen, einer höheren Prozesssicherheit und einer längeren Lebensdauer.

Zum STOPA COMPACT II gehören bei Rötzer 23 Stationen, die der Hersteller teilweise zu Doppelstationen mit Be- und Entladewagen zusammenfasst hat. Alle Stationen sind mit einem Scherenhubtisch, der in der Regel über eine Tandem- oder Schnellwechselfunktion verfügt, und mit einer pneumatischen Wagenund Palettenzentrierung ausgestattet. Eine Ausnahme hiervon bildet die Warenein- und Ausgangsstation, deren Scherenhubtisch mit Ablagestempeln für Ein- und Auslagerungen und mit steckbaren Anschlägen für ein Koordinateneck ausgerüstet ist. Die Bearbeitungsmaschinen sind ausnahmslos über Schnittstellen angebunden. Die Beladestationen bebesitzen eine Spreizmagneteinrichtung und Letzte-Bleche-Erkennung. Die Entladewagen nutzen einen Drehgeber, um die bearbeiteten Bleche positioniert abzulegen. Viele der Stationen sind mit einer Lichtschranke versehen, die die maximale Beladehöhe überwacht.

Die Liste der eingesetzten TRUMPF Bearbeitungsmaschinen enthält zwei kombinierte Stanz-Laser-Maschinen TruMatic 7000 und eine TruMatic 600L sowie zwei Stanzmaschinen TruPunch 5000, jeweils angebunden an einen SheetMaster, der sie automatisch be- und entlädt. Alfred Rötzer unterbricht den Rundgang an einer weiteren Station, an der das STOPA COMPACT II Tafeln an eine Biegemaschine TruBend 5170 auslagert. »Hier arbeitet ein BendMaster. Der Biegeroboter nimmt die Bleche von der Palette, verfährt auf einer Lineareinheit zur Maschine und biegt die Tafeln dort der Programmierung entsprechend. Durch den Einsatz des BendMasters ist es möglich, die Biegemaschine aus dem Lager heraus hauptzeitparallel mit gelaserten oder gestanzten Halbfertigteilen zu versorgen. Da sich diese Lösung bewährt, planen wir bereits, für eine andere Station in einen zweiten Bend- Master zu investieren.«

Eine in einen Industrie-PC integrierte Realtime-Soft-SPS steuert die Anlagenkomponenten des Blechlagers und kommuniziert via Schnittstelle mit dem Lagerverwaltungsrechner von TRUMPF, über den die Maschinen das Material anfordern. Mithilfe der Schnittstelle sendet der Rechner auch die Reduzierwerte an die SPS, nach denen das RBG weniger stark beschleunigt. Den Industrie-PC nutzt der Betreiber zum Bedienen und um die Anlagenzustände anzuzeigen.

Alfred Rötzer stoppt vor dem ergonomisch gestalteten Anlagenbedienpult, in das der Industrie-PC mit seinem 12-Zoll-TFT-Display eingebaut ist. »Unsere Mitarbeiter waren schon nach einer sehr kurzen Einlernphase in der Lage, das Lager zu bedienen.« Durch permanente Statusanzeigen des RBG in Klartext und durch die grafische Visualisierung der Lagerblöcke und des RBG hat STOPA eine komfortable Mensch-Maschine- Schnittstelle geschaffen. Sollte doch einmal eine Störung auftreten, kann der Hersteller den Fehler vom eigenen Standort aus via Modem analysieren und beheben.

Wesentlich ökonomischer

Früher hat das Unternehmen seine Lagerzugänge manuell gebucht und die Tafeln in Kragarmregalen gelagert. Alfred Rötzer zeigt Fotos aus der Zeit. »Wir mussten oft Material suchen. Zudem haben unsere Mitarbeiter teilweise falsche Blechqualitäten an die Maschinen gefahren.

Nachteilig waren auch der große Zeitaufwand sowie die Schäden, die durch den Staplerverkehr entstanden sind.«

Entscheidend für die Investition in das automatische Blechlager sei dessen hohe Wirtschaftlichkeit gewesen, betont Alfred Rötzer. Abgesehen davon habe es den Wunsch nach einer ständigen Bestandsüberwachung gegeben. Die Verfügbarkeit des Lagers, das seinen Betrieb im Herbst 2011 aufgenommen hat, liegt bei nahe 100 Prozent. Alles in allem steht das STOPA COMPACT II mit seinem umfassenden Mehrwert für eine zukunftweisende Lösung in der Blechlagertechnik.

In das automatische Blechlager hat Alfred Rötzer, der das Unternehmen zusammen mit seinem Bruder Christian leitet, wegen der hohen Wirtschaftlichkeit investiert.

Autor: Jürgen Warmbol

Vertrieb Ansprechpartner

Holger Dehmelt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Rolf Eckhardt

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst

Andreas Pahl

STOPA Anlagenbau GmbH

Industriestr. 12

77855 Achern-Gamshurst